品質保證

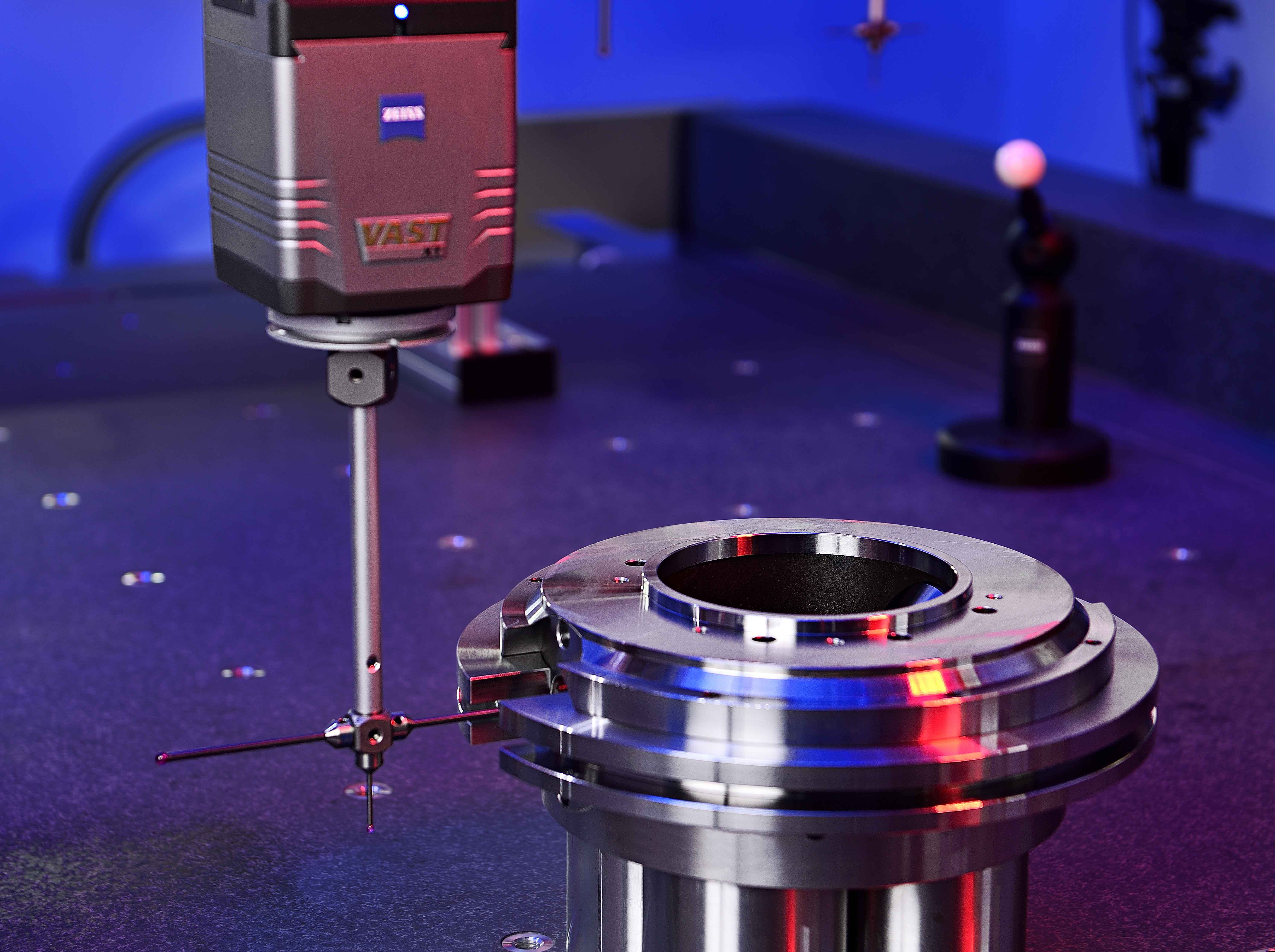

精密的三次元檢測

高精度是工具機穩定加工的核心,因此我們秉持嚴格的品質標準,確保每台出廠機台都具備卓越的尺寸與幾何精度。在製造與裝配過程中,我們導入多重高標準的精密檢測程序,從車床到加工中心,所有重要結構件,如主軸箱、底座、刀塔座、尾座,以及關鍵核心零組件,如主軸、尾座心軸和刀塔內部傳動構件,均必須符合設計圖紙上要求的嚴苛公差,並透過精密的三次元量測儀(CMM)進行全面的尺寸檢測,以確保最高品質。

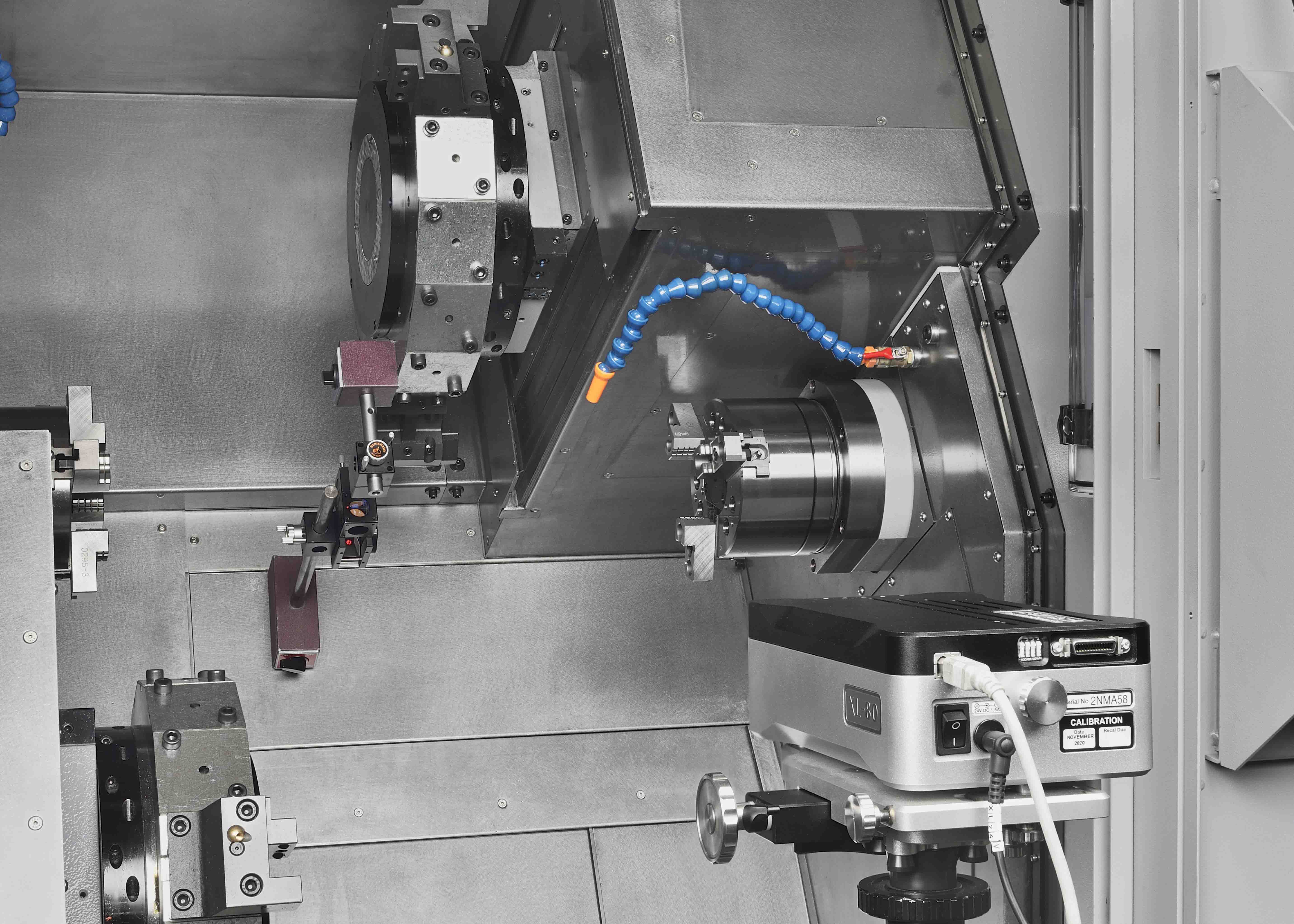

雷射干涉儀全方位精度檢測

為確保設備在複雜加工環境下仍能維持卓越的精度,我們針對線性軸與旋轉軸全面採用雷射干涉儀進行精密的定位誤差測試與補償,確保所有軸向運動均符合嚴格的ISO精度標準。特別是對於多軸車銑複合機與五軸加工機,在進行複合多面體加工時,更需要精確的線性與旋轉精度校正,以有效減少加工誤差,確保產品達到高品質標準。

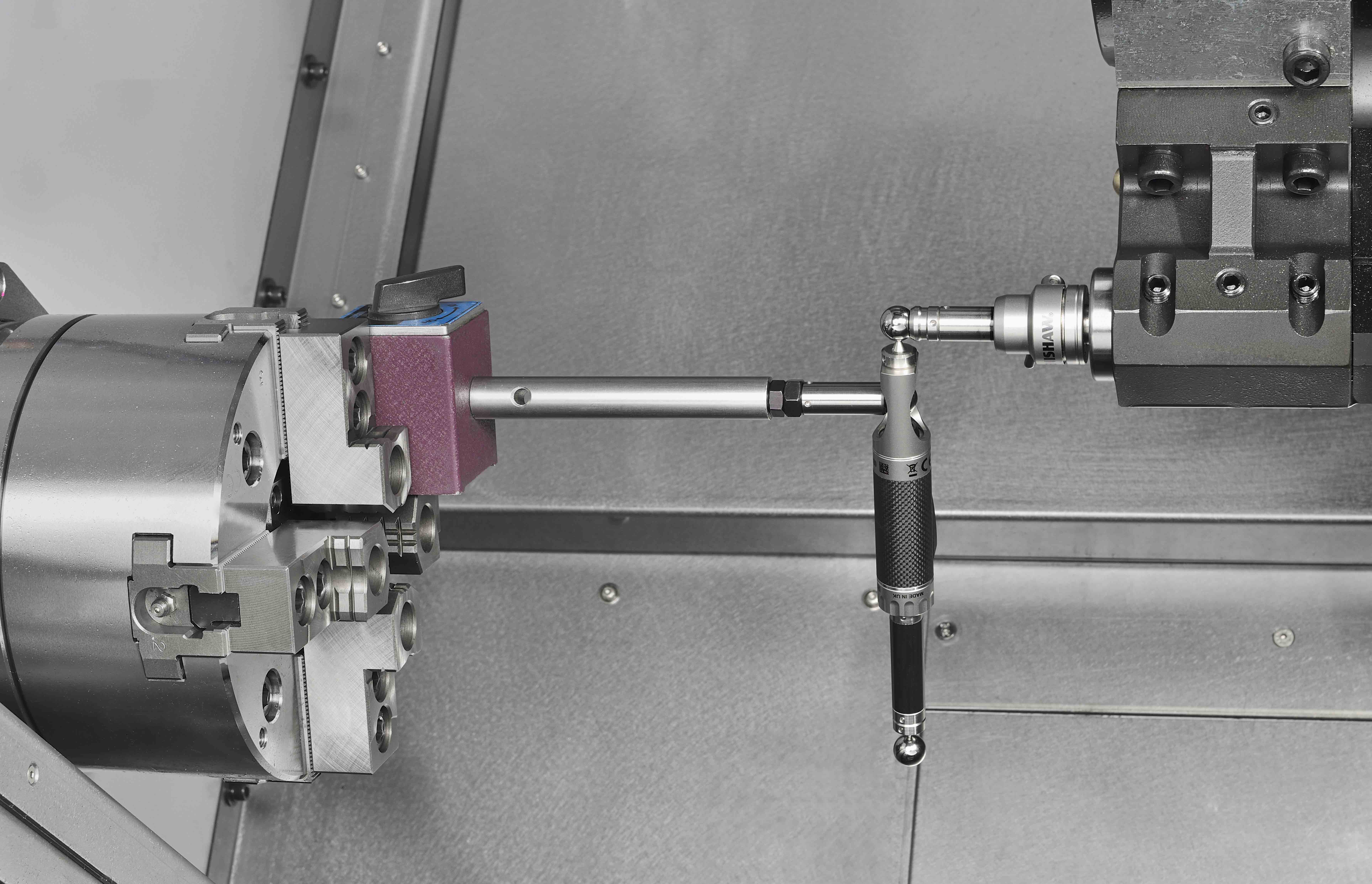

五軸加工刀尖點誤差補償

五軸加工機的刀尖點測試旨在檢驗並校正多軸聯動過程中,刀具尖端(刀尖點,Tool Center Point, TCP)是否能精確保持在同一位置。其目的是在旋轉軸聯動時,控制刀尖避免因幾何誤差或軸心偏移而產生位置偏差。若未經過校正,這些誤差將導致實際加工尺寸不準,尤其在高精度加工或曲面加工時,誤差的影響將更加顯著。

循圓精度驗證

每台 CNC 機台在出廠前,必須完成循圓精度檢測,以確認在多軸聯動過程中,實際運動軌跡與理想圓弧之間的偏差。同時,檢查各參與聯動的軸在運動過程中的同步協調性。所量測得的圓度變異值必須符合公司品質標準,並符合ISO 230系列的檢驗方法與規範,只有在達到要求後,方可進行最終交機作業。

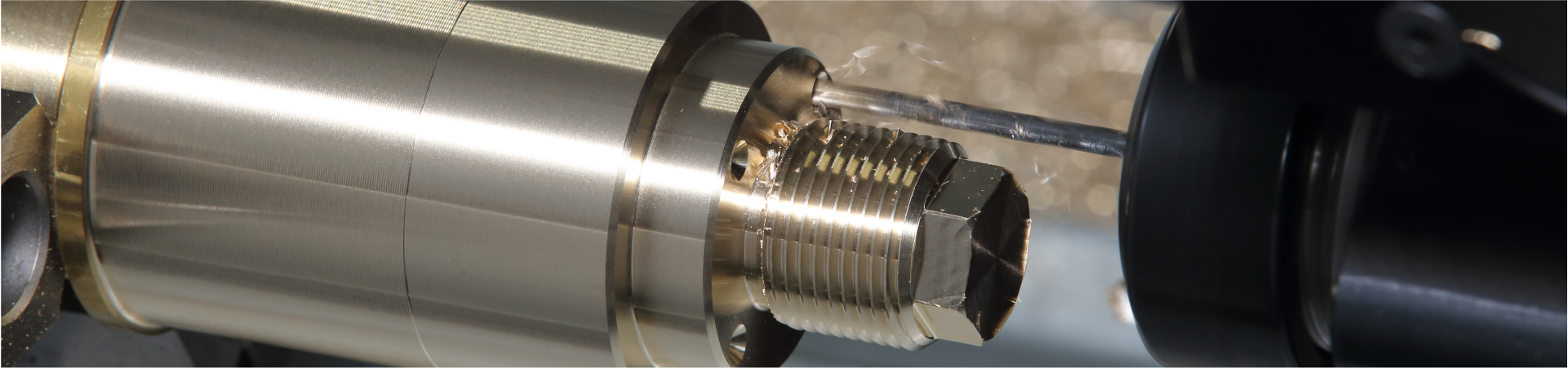

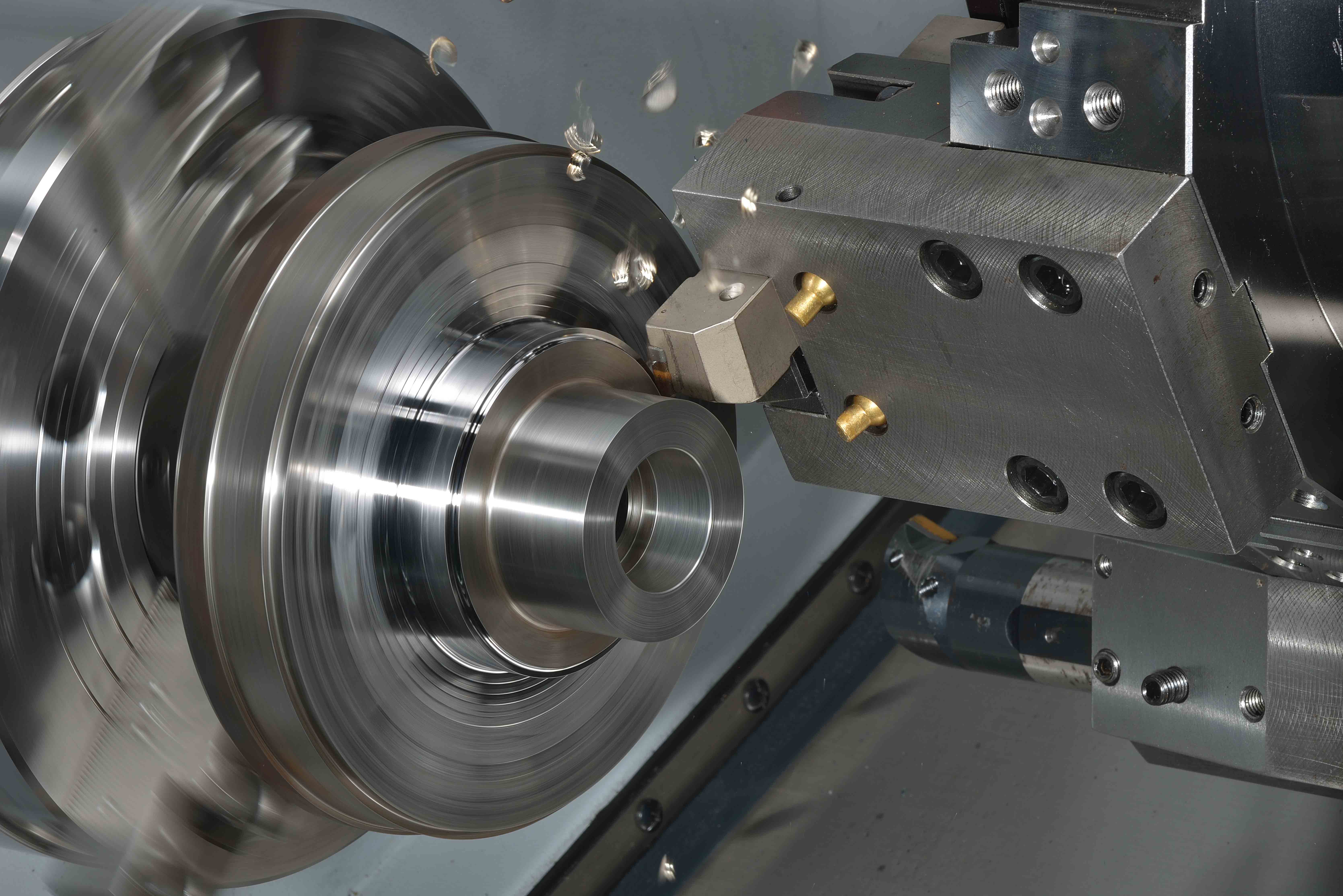

動態切削驗證

在品質驗證流程中,我們加入了實際切削測試,通過對符合ISO標準的工件進行加工,檢查其尺寸精度、表面粗糙度及切削穩定性等性能。藉由成品檢驗,確認機台在動態加工條件下的整體表現,並作為最終品質放行的依據,確保交機後能即刻滿足客戶的生產需求。

品質政策

品質至上、顧客優先、技術創新、誠信經營。